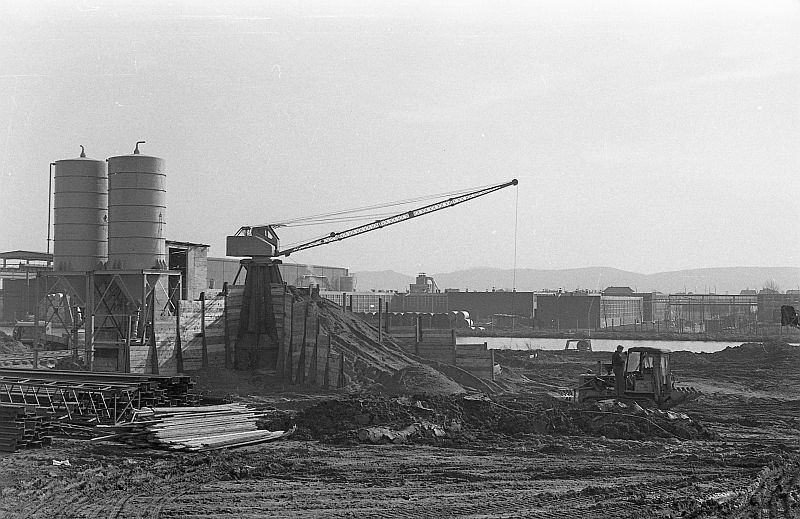

Startseite Neuaufbau Modulanlage Übersicht

Eine Schrapperanlage ist ein teilweise offenes Betonwerk mit hoher Herstellungsmenge aufgrund

des großen sternförmigen Kieslagers. Die Ansicht täuscht, dieses Werk ist noch in Vollbetrieb, aber

heute natürlich per Computer gesteuert, um die geforderte Zusammensetzung des Betons und die

Dokumentation sicherzustellen. Daher sitzt oben in der Krankabine auch kein Bediener mehr.

Gehört zur gleichen Firma wie das Faller-Betonwerk, steht ebenfalls unweit von Gütenbach, gibt es

ähnlich im Maßstab 1:160.

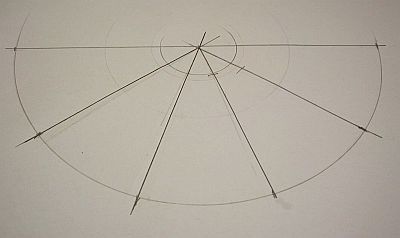

Erst mal ein Skizze für das sternförmige Kies -

lager 1:1

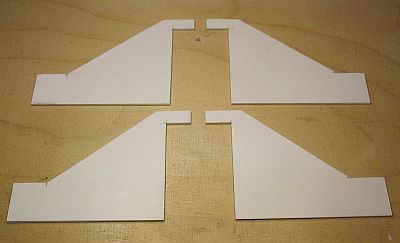

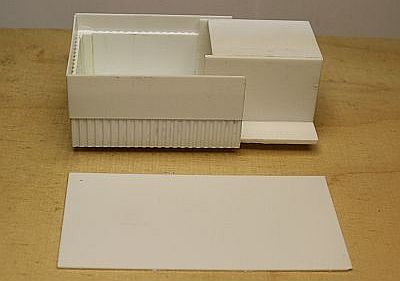

Die Wände aus 1,5mm Kunststoff

Das noch nicht angepasste Fallrohr zum An -

setzen der Wände.

Die Wände angegegraut und die Ansätze der Einzelplatten mit Filzstrichstiftstrichen her- ausgehoben. Das halbierte Fallrohr für den

Kies ist kaum noch zu sehen.

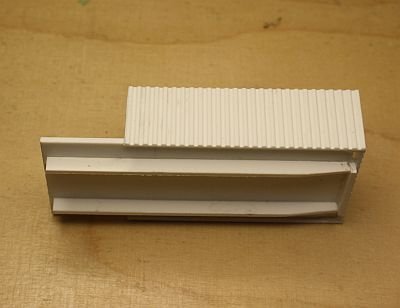

Unterteil des Mischhauses

mit Auslauftrichter für den Beton.

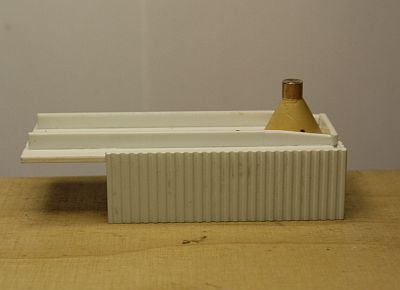

Mischhaus innen, rechts Eingangsschacht für

den Kies über das Becherhebewerk.

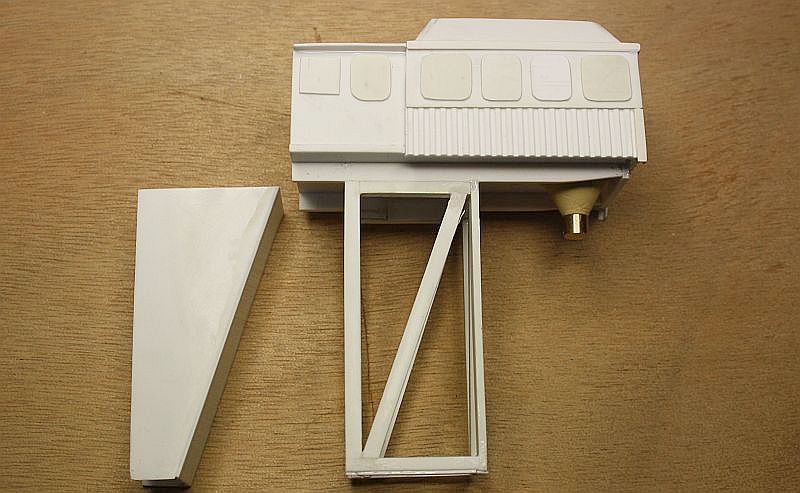

Lüftungsklappen rundum aufgesetzt, das Holz

auf dem Flachdach

ist die Höhenschablone für den Dachaufsatz,

darunter die Umlenkung der Becher des Hebe -

werkes.

Unter dem Mischhaus befindet sich das Hebewerk, mit dem der Kies nach oben gehievt wird.

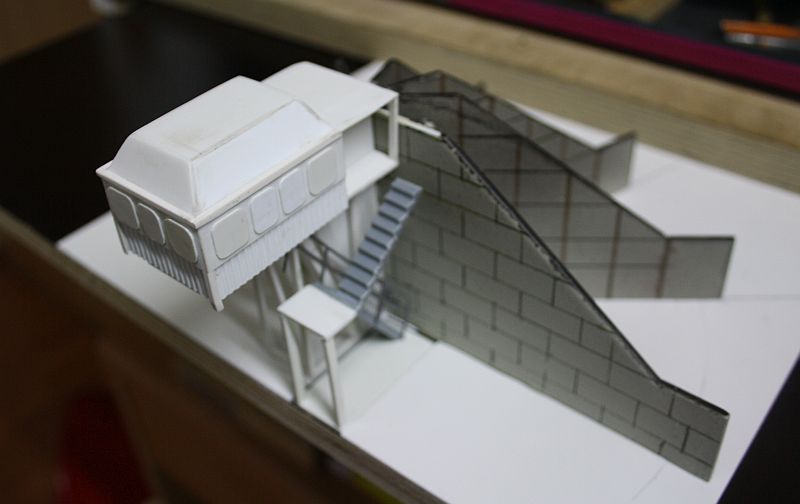

Erster Stellversuch, passt.

Neben der Verkleidung, die beim Vorbild aus Maschendraht ist, ein Ausschnitt

für die zweiteilige Aufstiegstreppe,

die hier schon unten feine Geländer hat, beides aus Fallers Treppen und Geländer, muss daher bis

zur Fertigstellung abnehmbar bleiben.

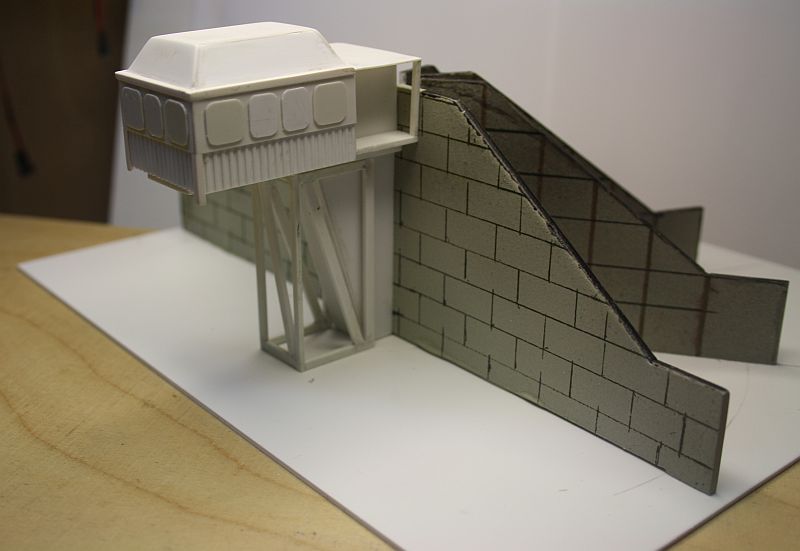

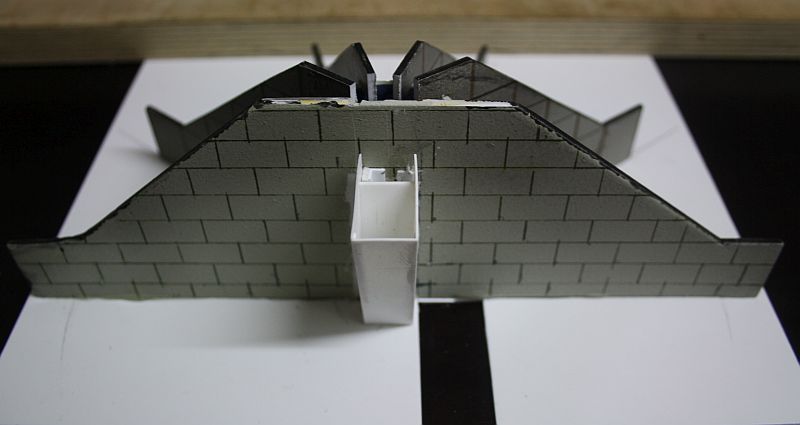

Die nötigen Gebäude, alle winklig und eckig

dank Kreissäge,

aus Kunststoffplatten,

mit Mauerwerk aus Karton beklebt.

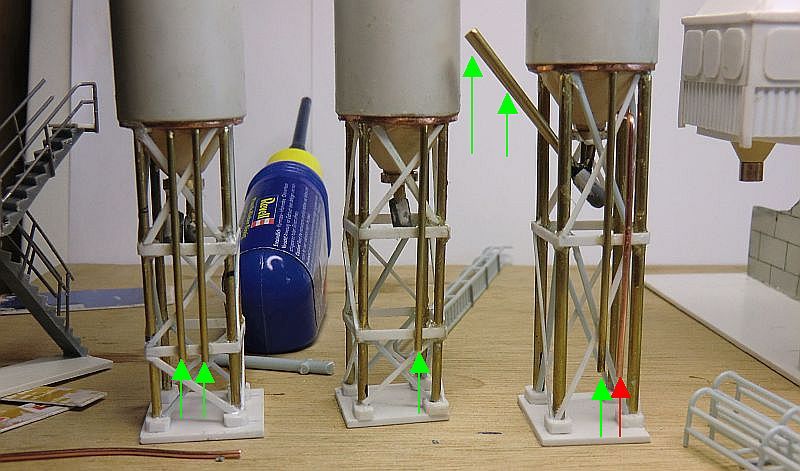

Weiter geht's mit den Silos.

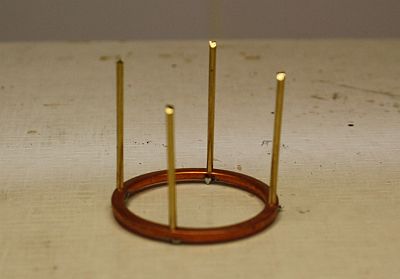

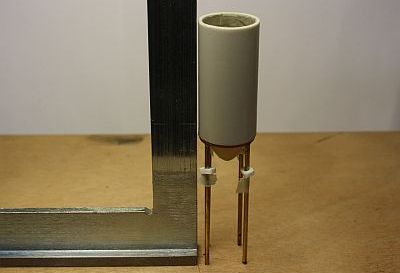

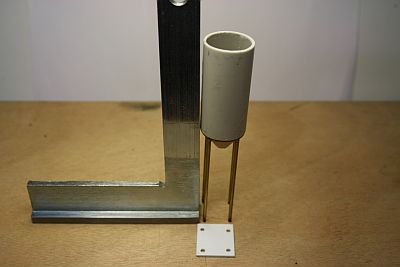

Angefangen mit den Stützen, Kupferdichtringe

angezeichnet

gebohrt,

den ersten als Bohrschablone für die anderen

fünf Stück genutzt.

Nächste Schablone ein senkrecht gebohrtes

Holz

damit die Aufnahmen der Stützrohre senkrecht

stehen.

Insgesamt 24 Aufnahmen, unten verlötet.

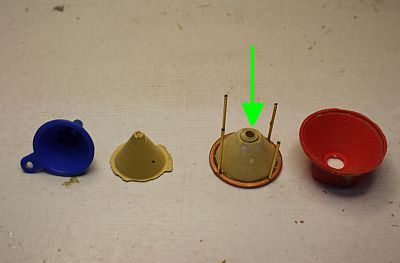

Auslauftrichter aus PKW/LKW Spachtelmasse

für die Unterseite der Silos, mittig ein Messing - rohr für die Aufnahme der Einblasrohre für die Zuschlagstoffe.

Entgratet mit der Drehbank,

geht auch mit einer nicht zu hoch drehenden

Bohrmaschine.

Der kleinere ist der Auslauf für den fertigen

Beton unter dem Mischhaus.

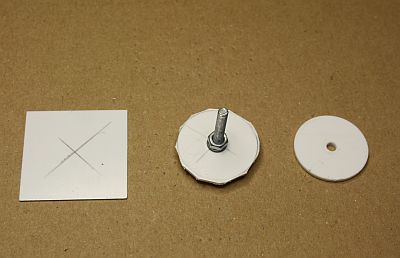

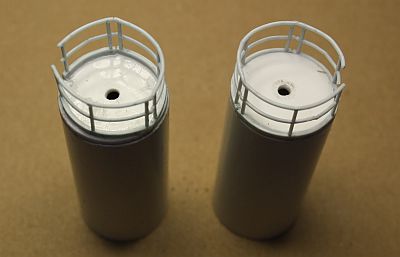

Abdeckungen der Silorohre aus Kunststoff,

eckiges Teil mittig gebohrt, grob abgeschnit -

ten und mit Bohrmaschine gerundet.

Die Rohre stehen nach dem Schneiden ge -

rade, Deckel passt, ein zweiter darüber

Messingrohre geschnitten,

passen, die kleinen Kunststoffvierecke

werden mit der Grundplatte verklebt.

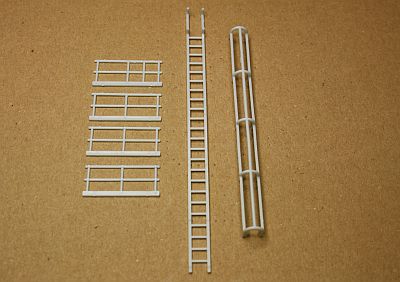

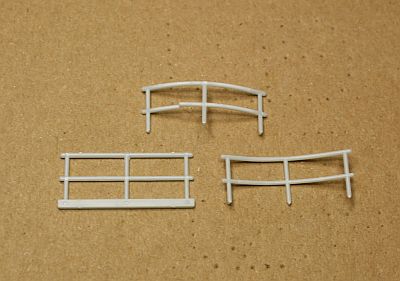

Bei dem Sicherheits-Aufstiegsleitern waren am

Spritzling noch 3 Geländer,

Mit dem Eintassenkocher erwärmt,

über eine Schraube M10 gebogen,

Erste Ergebnisse nicht so gut,

sah anfangs fast gut aus,

aber trotz der extra runden Platte zum Ankleben will der Kunststoff in seine ursprüngliche Form zurück.

aber so wollte ich es nicht lassen, habe erstmal

weitergebaut.

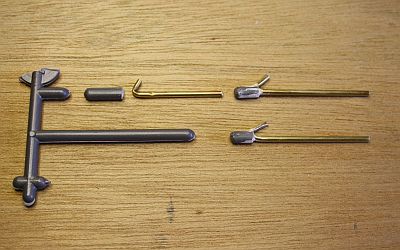

Runde Anschlüsse für die Unterseite der Aus - lauftrichter, ein und zwei Anschlüsse.

Die Einblasrohre hier kamen nicht zum Einsatz,

aus einem Stück gebogen und Spritzlingsreste

als Motor über den Knick gesetzt.

Die Füllrohre wie beim Vorbild, zwei hinten links, eins vorne links, zwei vorne rechts (eins davon um - gelenkt) beim höheren Silo.

Nach dem Lackieren dann die unschönen Ge -

länder entfernt,

und die von 3d-druckfactory in

mehreren Etappe mit 2K angeklebt.

Mit den heute bei Faller erhältlichen Industriesilos hätte ich mir viel Arbeit erspart.

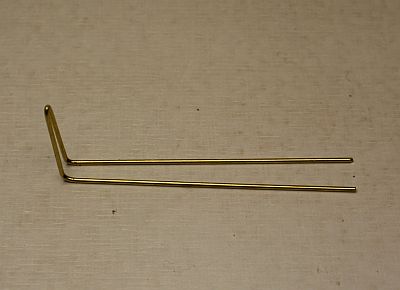

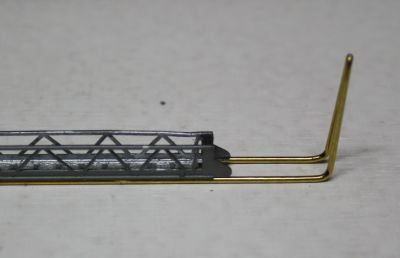

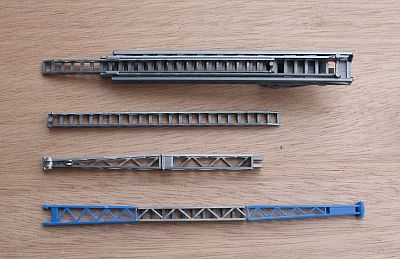

Weiter ging es mit dem dem Bau des Auslegers,

der Bügel verbindet

den Ausleger, der aus dem oben zusammenge -

klappten Einsatz von einer Herpa-Drehleiter

entstand, benötigt wegen der Länge 2 Stück.

Zur Verstärkung unten ein Messing-Flachprofil

geklebt.

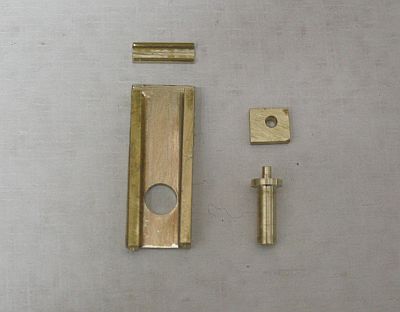

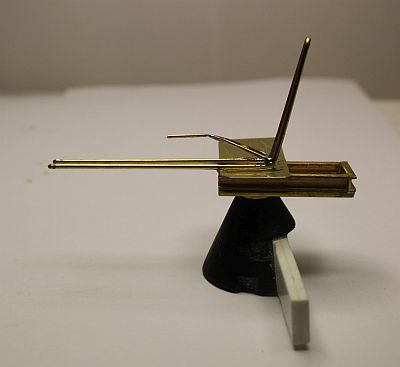

Der Drehstuhl aus Messing

die Aufnahme dazu mit Messingeinsatz für die

Drehachse

zusammengebaut.

Der zusätzliche Bügel hält den Ausleger oben.

Dann sah ich in einem IghB-Kalender einen Schrapper mit Fuchs-Bagger, also nachbauen !

Zur Verlängerung des Fuchs-Auslegers passten

Teile von einer Wiking-Drehleiter.